مراحل اجرای رنگهای صنعتی و دراین مقاله دوست داریم با رنگهای صنعتی مایع اشنائی پیدا کنیدو قیمت استثنائی خرید رنگهای صنعتی راجع به آماده سازی سطح برای رنگ آمیزی اعمال رنگ آستر اپوکسی فلز و رنگ میانی اپوکسی پلی آمیدو اجرای رنگ رویه اپوکسی پلی اورتان+اجرا

آماده سازی سطح برای رنگ آمیزی

آماده سازی سطحی نقش حیاتی در طولانی کردن عمر مفید سیستم رنگ دارد.آماده سازی یعنی اینکه سطح از تمام آلودگیهایی که میتواند در کیفیت سیستم رنگ تاثیر بگذارد پاک شود.سطح باید به نوعی آماده سازی شود که بتواند چسپندگی سیستم رنگ را تضمین کند و تنها در چنین شرایطی میتوان به حفاظت طولانی سطح اعتماد کرد.برای تضمین چسبندگی بلند مدت سطح لازم است سطح به کلی تمیز شده و برای برخی از سیستمهای رنگ باید سند بلاست شود تا به حد مشخص چسبندگی برسد.با توجه به اینکه عوامل آلاینده اعم از گرد وخاک،چربی،گریس و زنگ زدگیهای آنی بعد از سند بلاست ضخامتهای بالایی دارند لذا این عوامل مانع چسپندگی رنگ به سطح کار میشوند.آماده سازی سطح به وسیله سند بلاست یک نوع چسبندگی مکانیکی بین فیلم رنگ و سطح فلز ایجاد میکند این نوع چسپندگی مستقیما با ناهمواریهای سطح فلز رابطه دارد.ناهمواریهای سطح میتواند عمقهای متفاوت داشته باشد.اهمیت ناهمواری سطح در این است که سطح تماس رنگ را بیشتر کرده و رنگ در ناهمواریهای ایجاد شده توسط سند بلاست که به قله دره مشهور است وارد میشود و گره گاههای فیزیکی ایجاد میکند و به این طریق به عنوان پیوند ثانویه موجب بهتر شدن چسبندگی رنگ به سطح فولاد میشود.

اعمال رنگ آستری اپوکسی فلز

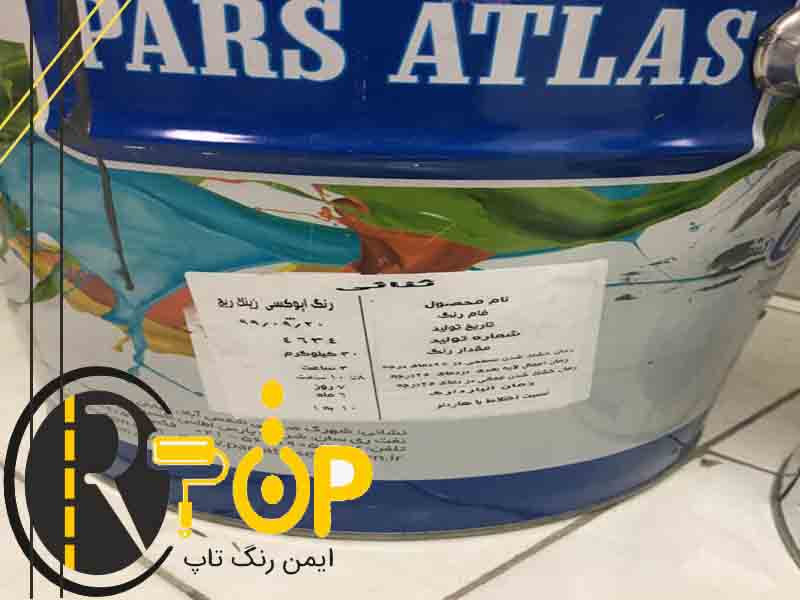

نقش پرایمر بسیار مهم است.یک سیستم پوششی بدون پرایمر تنها به عنوان یک پوشش انسداد کننده محسوب میشود چون همچنین پوششی به شدت در معرض خوردگی سطح قرار میگیرد.پرایمر به عنوان یک سد و یک لایه مقاوم در برابر خوردگی عمل میکند.اکثر پرایمرهایی که به منظور جلوگیری از خوردگی بکار میروند دارای زینک هستند.این نوع پرایمرها جایگزین خوبی برای سطوح گالوانیزه گرم می باشند.این پرایمرها به دو گونه پوششهای زینک ریچ آلی و پوششهای زینک اتیل سیلیکات معدنی میباشند.کیفیتهای پوشش پرایمر آلی زینک ریچ به میزان پودر روی و درصد خلوص آن مربوط میشود. پوشش آلی زینک دار با مقادیر کم صرفا به عنوان یک پوشش بازدارنده بوده در حالی که پوشش آلی دار با درصد زینک بالاتر از 77%برای زینک ریچ آلی و 74%برای زینک اتیل سیلیکات معدنی در فیلم خشک هر دو از عهده حفاظت کاتدی بر می آیند.شرایط مصرف پوشش زینک سیلیکات و زینک ریچ آلی کاملا باهم متفاوت است. به جهت اینکه اطلاعات بیشتری راجع به رنگ اپوکسی فلز بدست بیاورید ایم مقاله را دنبال کنید.

رنگ میانی اپوکسی پلی آمید

پوشش میانی از جمله پوششهای اصلی است که به عنوان سدی برای محافظت سطح فلز بکار میرود.این لایه میانی بر حسب ضرورت و الزامات زمینه مصرفی می تواند به صورت یک لایه یا بیشتر بکار رود.در شرایط بسیار سخت محیطی که خوردگی شدید است بیش از یک لایه بکار میرود و ضخامت خشک هر لایه نیز بیشتر از حد معمول اعمال میگردد.جریان خوردگی معمولا با حضور آب و اکسیژن شروع میشود و با حضور این عناصر ادامه می یابد و وجود عناصر دیگر مانند الکترو لیتها و دمای محیط صرفا موجب تغییر سرعت خوردگی می شود.وظیفه اصلی لایه میانی جلوگیری ازعبور آب،اکسیژن و الکترولیتها می باشد به همین دلیل معمولا ضخامت این لایه زیاد بود و تا حد امکان رنگدانه ها و پر کننده هایی که وظیفه جلوگیری از عبور مواد خورنده را دارند در این لایه قرار میگیرند.ذرات رنگدانه ها و پرکننده ها به دو صورت کروی یا چند وجهی و ورقه ای هستند که توانایی بالایی درجلوگیری از عبور آب و اکسیژن دارند.رنگدانه های آلومینیوم و اکسید آهن میکایی از نوع ورقه ای میباشند و میتوانند یک مسیر طولانی پیچ در پیچ در فیلم ایجاد می نماید که زمان عبور عوامل خورنده به جهت رسیدن به سطح کار را به شدت افزایش داده و تعادل خوبی بین عوامل رسیده و به سطح و قدرت دفع پرایمر ایجاد نمایند.با توجه به اینکه این لایه در قسمت میانی قرار میگیرد براقیت و فام آن اهمیتی ندارد و میتوان تا حد امکان آنرا با درصد جامد بالا فرموله کرد.در این موارد به واسطه حضور میزان کم حلال در رنگ تر،رسیدن به ضخامت بالا با اعمال دفعات کمتر رنگ میسر خواهد بود و از طرفی مقدار کمتری حلال وارد محیط زیست خواهد شد.هرچه ضخامت لایه میانی بیشتر باشد یه ضد زنگ اهن قویتری تشکیل می شود. وعمر کل سیستم افزایش می یابد زیرا با جلوگیری از عبور عناصر خورنده ظرفیت پرایمر برای دوره طولانی تری حفظ خواهد شد.

اجرای رنگ رویه اپوکسی پلی اورتان

در تعریف شرایط محیطی،از ریخت و پاش اسید و قلیا،آبهای دارای املاح،حلالها،برف و باران،تابش اشعه یووی آفتاب،امکان رشد باکتری و امکان سایش مستمر میتوان نام برد.لایه رویی یک سیستم پوششی با این عوامل خورنده در تماس می باشد بنابراین باید به نوعی بتواند با آنها مقابله کند.نمایش فام سیستم رنگ نیز به عهده لایه رویی است و میزان سختی و مقاومت در برابر هوا و حفظ براقیت و عدم تغییر فام سیستم نیز با لایه نهایی دیده میشود.سیستمهای اپوکسی پلی آمید مقاومت در برابر قلیا،الکترولیتها و بسیاری از حلالها را به خوبی انجام میدهند ولی در برابر اشعه یووی مقاوم نیستند و در محیطهای اسیدی نیز مقاومت بالایی ندارند.سیستمهای پلی اورتان خواص اصلی اپوکسی ها را کم و بیش دارا هستند و نوع سخت شونده با هاردنر آلیفاتیک آن در برابر اشعه یووی مقاومت بسیار بالایی دارد و خاصیت ضد اسیدی آنها نیز بهتر است.سیستمهای وینیلی مقاومت خوبی به اسید و قلیا،برف و باران،پودرها و الکترولیتها و اشعه یووی دارند ولی مقاومت به

حلال،حرارت و سایش آن ضعیف است.رنگدانه های مصرفی در لایه رویی نیز بایستی به عوامل خورنده مقاوم باشند.تیتان دی اکسید،دوده،اکسید کروم سبز،قرمز آلی و….از جمله رنگدانه های مصرفی در لایه رویی بوده و پرکننده هایی مانند تالک،میکا،باریت و سیلیس نیز مورد مصرف قرار می گیرند.

دیدگاه شما با موفقیت ثبت شد.